¡Saludos compañeros!

Hoy me gustaría introducir en

este espacio un equipo o elemento bastante simple y a la vez imprescindible

dentro de un entorno industrial. Digo simple, porque su función así lo es, pero

obviamente su fabricación no lo es tanto, debido a los estándares que se han de

seguir. Me estoy refiriendo a los

Intercambiadores de calor y, como siempre hago, voy a empezar con una pregunta:

- ¿Qué es un Intercambiador de calor?

Obviamente, la misma palabra lo

indica. Es un aparato o equipo que simultáneamente enfría un fluido demasiado

caliente y calienta otro demasiado frío mediante una transferencia de calor.

Dicha transferencia se realiza a través de paredes o tubos metálicos que separan

cada uno de los fluidos.

Instalación del nuevo Intercambiador de calor en la Planta de Ácidos (Atlantic Copper)

Una vez que tenemos claro qué es,

vamos a realizar una pequeña clasificación de los mismos para en otro artículo

abordar directamente las actividades de mantenimiento sobre los mismos para

evitar fallas. Esta, podríamos realizarla en función de: su operación, los

pasos que necesita para realizar su función y la construcción del mismo. Por lo

tanto:

- Clasificación según su operación

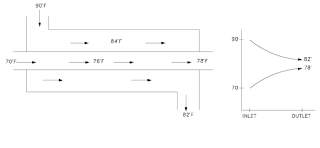

Flujo paralelo: Como su

nombre indica, el flujo interno o de los tubos y el flujo exterior o de la carcasa

fluyen en la misma dirección, transfiriéndose el calor del fluido de mayor

temperatura al de menor hasta que se alcanza el equilibrio térmico (esto no

quiere decir que alcance la misma temperatura, de hecho eso nunca pasa).

Contraflujo: En este caso,

el flujo interno y externo fluye en sentido opuesto. Para lograr la máxima

eficiencia del mismo, cada uno de los fluidos deberá entrar por extremos

opuestos para que así la parte más fría de un fluido confluya con la más cálida

del otro.

Flujo cruzado: Ocurre

cuando uno de los fluidos fluye de manera perpendicular al otro, es decir, por

un tubo fluye un líquido, mientras que el otro pasa alrededor de dichos tubos

formando un ángulo de 90º.

- Clasificación según los pasos que necesitan para realizar la operación

Obviamente, esto es fácil de

deducir. Si se intercambia calor más de una vez, este será de múltiples

pasos y, si por el contrario, solo se intercambia calor en una sola vez,

será de paso simple o un solo paso.

- Clasificación según su construcción.

Haz tubular y carcasa: Se

observan sobre todo en la industria química y son los más usados. Están

constituidos por un haz de tubos montados sobre dos placas tubulares que llevan

un número determinado de placas deflectoras. Por cada extremo se fijan las cajas

de distribución que aseguran la circulación del fluido por el interior del haz

en varias fases. El haz está alojado en una carcasa provista de una tobera de

entrada y otra de salida para el segundo fluido que circula por el exterior de

los tubos, siguiendo el camino impuesto por las placas deflectoras.

Doble tubo: Es el tipo de

intercambiador más sencillo pues está constituido por dos tubos concéntricos de

diámetros diferentes. Uno de los fluidos fluye por el tubo de menor diámetro y

el otro fluido fluye por el espacio anular entre los dos tubos. Esta

configuración hace posible dos direcciones del flujo: contraflujo y flujo

paralelo.

Intercambiadores de placas:

Este tipo está constituido por una serie de placas metálicas normalizadas por

cada constructor que se acoplan unas a las otras en mayor o menor número según

las necesidades térmicas, en un bastidor que las sostiene unidas. Con objeto de

que las placas queden correctamente enfrentadas unas a otras, están dotadas en

su parte superior e inferior de dos oberturas, mediante las cuales pueden

deslizarse a lo largo de las guías del bastidor. La abertura superior permite

además que la placa quede suspendida de la correspondiente guía portadora.

Aero-refrigerantes: Este

último se trata sencillamente de un recipiente a presión que enfría un fluido

que circula por el interior de tubos aleteados haciendo pasar aire ambiente por

el exterior de los tubos por medio de ventiladores. La ventaja principal del

empleo de un aero-refrigerante, es la eliminación de suministro de agua

auxiliar, causando así un menor impacto medioambiental que los intercambiadores

de calor de carcasa y tubo.

Como podéis observar, mi

intención en este artículo es introducir los diferentes tipos de

intercambiadores que podemos encontrar, pues se me hace necesario, para en un

futuro abordar lo que verdaderamente me interesa, el mantenimiento de los

mismos. Para una información más completa, se pueden consultar documentos

específicos de cada equipo que están a disposición de todo aquel que los

necesite en Internet.

¡Un saludo y gracias por vuestro

tiempo!