¡Saludos compañeros!

Después de haber dejado un poco

de lado la introducción que hice en su día de estos equipos, y la oportunidad

que tuve no hace mucho tiempo de ver en directo las labores de mantenimiento

realizadas a dicho equipo, retomamos la visita hacia los mismos para centrarnos

en este caso en uno de los tipos tratados en dicho artículo.

Como veis, os facilito el link

del artículo que sirvió de introducción de estos equipos, porque no voy a

entrar en el funcionamiento de este, en mi opinión, sería repetirme. La idea de

este post, es abordar directamente el enfoque de las actividades de

mantenimiento que se le podrían realizar a dichos equipos. Obviamente, estas

actividades son propias del personal de una determinada planta, el enfoque y

las directrices seguidas en otras plantas pueden diferir de estas o ser casi iguales.

Para empezar, hay que tener claro

el sitio de actuación de dichos equipos. En nuestro caso, se trata de un

cambiador cuya finalidad es la de enfriar el aceite lubricante, pero su uso

puede ser tan variado como existencia de fluidos haya.

·

Enfriadores de agua de proceso.

·

Enfriamiento/calentamiento de soluciones

desengrasantes.

·

Procesos alimenticios.

·

Procesos químicos.

Como veis, el uso es variado,

pero el mantenimiento preventivo necesario para que estos equipos rindan

adecuadamente no lo es tanto, y es que con un pequeño plan preventivo bajo

condición nos bastaría para obtener toda la información necesaria para deducir

el estado del mismo.

Para ello, lo normal es incluirlos

en la hoja de ruta de inspección del técnico, controlando de forma periódica

dos cosas: que no existan fugas, y que los parámetros del mismo sean los

adecuados.

Obviamente, si existe fuga,

existe falla, pero puede darse el caso de que no exista fuga, y sin embargo, el

funcionamiento del equipo no sea el adecuado. En este caso deberemos prestar

atención a los valores emitidos por el equipo, y asegurarnos de que no exista

caída de presión en su interior o el rendimiento térmico no sea el adecuado.

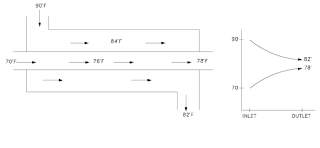

En el caso del que os voy a

hablar, no existía fuga alguna, pero el rendimiento térmico del mismo había

descendido notablemente unido a una caída de la presión entre los canales de

entrada y salida, por lo tanto y aprovechando una parada de planta programada,

decidieron abrir el equipo, pues se sospechaba que podría estar obstruido.

He de decir que yo era de los que

pensaba que la apertura de dicho elemento no debía de ser muy complicada, y es

verdad, pero conviene seguir una serie de pautas porque lo difícil no es

abrirlo sino cerrarlo adecuadamente. Para ello y con ayuda del técnico

que manipuló la máquina, realicé una pequeña guía por si algún día era yo el

que debía abrir dicho equipo.

En primer lugar, es

importantísimo despresurizar el equipo y bloquear las válvulas de

aislamiento para que no se produzca una presurización ajena del equipo. Una vez

realizado esto, esperaremos a que el equipo se enfríe para así poder

manipularlo sin riesgo de lesiones.

Si nuestro equipo ya está a una

temperatura aceptable para la manipulación, procederemos primeramente a la

limpieza y adecuación de los pernos guía, para así poder separar más

cómodamente cada parte del cambiador.

Importante: Antes de quitar los

pernos, drenaremos el circuito del cambiador mediante la apertura de las

válvulas existentes en la entrada y salida de los canales de flujo, así, cuando

se produzca la apertura, no habrá riesgo de vertido.

Para quitar los pernos, es

imprescindible haberse leído con anterioridad el manual del equipo que el

fabricante facilita por si hubiera alguna indicación especial. En el caso de

que no las hubiera, la forma que observé era la siguiente: aflojar y retirar

los pernos superiores e inferiores dejando los centrales colocados. Estos

últimos se aflojarán de manera cruzada y se retirarán a la misma vez.

Una vez abierto el equipo,

podremos hacernos una idea del estado del mismo observando sus diferentes canales. En

este caso, observamos que el canal de agua de refrigeración estaba en

condiciones óptimas, sin embargo, existían unos “posos” en el fluido de

lubricación que nos indicaban que algo no estaba bien. Estos posos normalmente

se forman por exceso de calor dentro de la máquina, el cual destruye los

productos inhibidores de la oxidación del líquido lubricante y favorece la

aparición de estos lodos que a la larga obstruirán nuestra máquina.

Canales obstruidos

¿Cómo podemos retirar estos

lodos? No hay que quebrarse mucho la cabeza, pues una cosa es la retirada de

los lodos, y otra muy distinta el tratamiento de ese desecho. Por tanto, para

la retirada de los lodos, la mejor forma tanto económica como práctica es la

aplicación de agua a presión, la cual nos permitirá limpiar de forma eficiente

las celdas del cambiador afectadas por la obstrucción. Hay que añadir que el

agua residual de este proceso, al estar contaminada por el lubricante, tendrá

que tener un debido protocolo de eliminación, no pudiéndose echar a la red

común de desagüe.

Para terminar, realizaremos una

inspección de las juntas de sellado del equipo. Es muy importante prestarles

mucha atención a estos elementos, sustituyendo aquellas que presenten daños o

malformaciones.

Antes de iniciar la puesta en

marcha, es muy recomendable efectuar un test de prueba. Para ello,

presurizaremos ambos canales del cambiador para comprobar si existe un sellado

completo del equipo y por lo tanto, la no existencia de fugas. Utilizando una

presión normal de funcionamiento para el test y si en diez minutos no hemos

observado problema alguno, podemos dar por bueno el montaje de nuestro equipo. Este método no es universal, cada

equipo de trabajo lo realizará a su manera, con sus diferentes formas de

ejecución, eso sí, siempre teniendo en cuenta las especificaciones dadas por el

fabricante en el manual del equipo.

Estado de las placas una vez montadas

Con lo visto anteriormente,

podemos deducir que mantener estos equipos adecuadamente no es tarea complicada

y económicamente costosa, pero… ¿ocurre? No lo tengo claro. En mi corta

experiencia, he observado casi la misma tendencia en todas las plantas vistas. Estos equipos tienen fama de ser

duros y resistentes, motivando así al departamento de mantenimiento a un menor

control del estado de los mismos. Pero bajo mi punto de vista, y a sabiendas de

que el coste de estos equipos en comparación con otros cambiadores es más

elevado, ¿no se trata de una medida contraproducente?

¡Espero tu respuesta y gracias por volver!

Manuel Fernández del Río