¡Saludos compañeros!

Después de varias semanas

agotadoras de trabajo y con la Parada de planta pasada satisfactoriamente, me

agrada volver por estos lares, para introducir en el blog un nuevo concepto,

del que intentaré sacar lo que considero más interesante para exponerlo en este

rincón.

Para empezar con ello, me

resultan bastante útiles los trabajos realizados por mi empresa en este último

año dentro del complejo químico de Repsol. Estos trabajos han sido realizados

para llevar a cabo una conversión de la planta de Polietileno de alta densidad

a grados Metalocenos, y así ser el primer productor fuera de EE.UU de este tipo

de polímero.

Obviamente, y como su nombre

indica, una conversión conlleva cambios, y estos han sido centrados básicamente

en la introducción de nuevos equipos (mecánica) y los correspondientes

elementos de control de los mismos (instrumentación).

Por primera vez dentro de mi

corta carrera profesional, me he introducido en el bonito campo de la

instrumentación. No voy a negar que empezara siendo un neófito en la materia, y

aunque sigo siéndolo, se está convirtiendo en un compañero de trabajo bastante

interesante y del que se aprende constantemente.

Bien es sabido que todo proceso

industrial exige un control del mismo, ¿por qué? Pues por dos razones: la

primera es obvia; seguridad, y la segunda es poder controlar la eficiencia del

proceso, el total aprovechamiento de los recursos, y por último, garantizar la

calidad del mismo.

Años atrás, cuando los procesos

eran mucho más simples, el control de las variables anteriores era llevado a

cabo de una manera más rudimentaria. Los instrumentos entonces no eran tan

complicados y el operario podía controlar todo el proceso fácilmente. Pero,

como todo en este mundo, los procesos evolucionan y se vuelven más complejos y

peligrosos, por lo que se ha ido buscando una automatización de los mismos

llevada a cabo por medio de nuevos instrumentos, para así liberar al operario

de estas tareas peligrosas y poder supervisarlas desde lugares seguros.

- ¿Es caro disponer de un buen sistema de control?

Quizás si, al menos al principio, puesto que la

inversión inicial es elevada, pero los resultados finalmente son

satisfactorios. ¿Por qué? Pues porque conllevarán una reducción de los costes

de operación si todo se realiza correctamente.

- Fundamentos de un buen sistema de control.

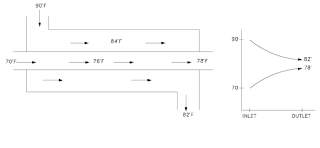

Como todos sabemos, normalmente los procesos

industriales podemos dividirlos ampliamente en dos categorías: procesos

continuos o discontinuos. Esta división no es motivo de discordia, pues en

ambos casos, debemos mantener una serie de factores fundamentales (presión,

temperatura, caudal y nivel) de tres formas diferentes según nos convenga:

- Valor fijo deseado (PJ: "x" presión, "x" temperatura).

- Valor variable con el tiempo conforme a una relación preestablecida.

- Valor variable conforme a otra variable.

¿De qué manera? Pues muy fácil…

nuestro sistema de control deberá comparar el valor de cada variable con un

valor definido de la misma, y en el caso de que existiese una desviación,

realizará la acción correctiva pertinente sin que el operario tenga que

intervenir. Para ello es necesario que en el área de medida exista un sensor,

que la señal del mismo sea trasladada a la parte de control y que este decida

las medidas a adoptar.

- Clasificación de los sistemas de control.

Básicamente se dividen en dos

grupos: abiertos o cerrados.

- Abiertos: La acción de control no tiene nada que ver con la salida.

- Cerrados: La acción de control es dependiente de la acción de salida.

El primero de los casos presenta

una gran habilidad para ejecutar acciones con exactitud debido a que son

elementos calibrados, mientras que el segundo se diferencia del primero, en que

se realimentan por sí solos, actuando en base a los datos que recopila en

tiempo real, y usados normalmente en procesos más complejos, puesto que permite

cambios adaptándose a ellos.

Basándonos en lo anteriormente descrito, el departamento de I&C de cada empresa decidirá el mejor sistema para el tipo de proceso que lleven a cabo. Obviamente, una mala decisión de dicho departamento conlleva una serie de problemas que son altamente evitables con un estudio a fondo, por lo tanto, es importante un análisis completo de las necesidades de nuestra planta para así conseguir un rendimiento óptimo.

En próximos artículos abordaremos los diferentes tipos de instrumentos que podemos encontrar dentro de la industria actual, sus usos, y obviamente, sus beneficios.

Gracias por volver...Te veo en el siguiente!